一、课题介绍: 精益6S亦称改善型6S,是在传统6S的基础上再提高的升级版6S,通过对传统“6”个“S”理念的升华,使传统6S走出“搞形式,不能有效产生效益”的误区。在精益6S课程中,未脱离传统型6S的本意而使精益型6S变成纯粹的IE或JIT,本课程有效的将6S、IE、TPM的核心思想提炼并融会贯通于其中,使精益型6S不脱离传统型6S的内涵又高于传统型6S的境界。

本课程除了深入剖析传统型6S的实施难点,亦强调精益型6S的实施技巧,既适合于尚未推行过传统型6S的企业,也适应已推行多年6S需要再提高的企业,最终通过传统6S与精益6S的实施,达到“6S有限,改善无限”的崇高境界,形成企业优秀的“执行文化、细节文化、创新文化”,从而达到培训功效。

二、课程收益: 1、掌握传统型6个S的推进重点与实施步骤;熟悉精益6S对生产现场改善的作用和效益。

2、掌握6S对现场异常追根究底的实施做法;掌握6S降低产品不良、消除设备故障的技巧。

3、掌握6S降低库存品、改善现场浪费的诀窍;掌握现场目视管理、颜色管理的推进方法。

4、掌握运用6S活动排除污染源的实施技巧;掌握6S管理活动持续运行的推行方法和诀窍。

三、课程特色: 1、课程有效的将精细6S管理与标杆创建有机的衔接在一起,通过精细化管理,为企业创标建基础。

2、课程通过真实案例剖析,使学员快速掌握精细6S编写方法,并有效掌握“傻瓜化现场”的打造技术,高效促进现场精细6S管理的推进。

3、侧重互动演示,呈项组为操作学习方式。

四、课程时间: 2天,6小时/天

五、适合对象: 中高层管理干部、优秀基层管理干部

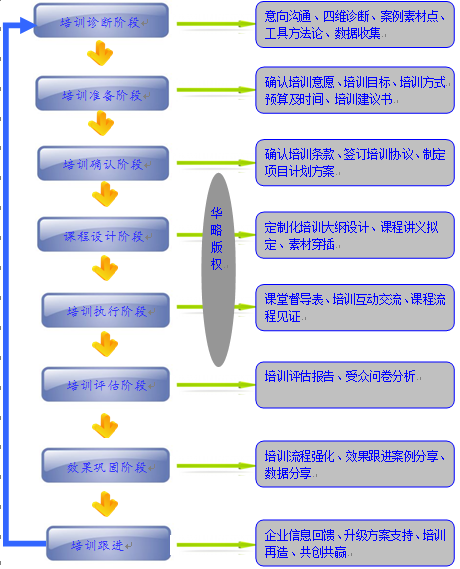

六、华略培训流程:

一、授课方式: 本课程将采用形式多样的授课方式,使您在轻松愉快中对课程内容典藏于心。内训课程,将采用培训+实习的方式进行,百闻不如一练(见),通过现场的实习和演练,使您快速掌握推行6S和现场改善最有效、最科学的方法与诀窍。

二、课程提纲: 第一节、 传统型6S的介绍与导入1.工厂常见的不合理

2.卓越工厂现场的构成

3.传统型6S的概念和意义

4.6S实施的四个等级

5.6S对企业的作用和效益

6.认识6S常见的误区

7.6S推行的最高目标

■案例分析:惩罚能提高6S执行力吗?

第二节、精益型6S的导入与实施 1.6S打造“6化”生产现场

2.6S创造改善的环境和条件

■案例分析:6S实施的“三现主义”

3.精益型6S的概念和意义

4.丰田式生产的理念和方法

■案例分析:丰田“水龙头”哲学

5.6S消除六大损失与七大浪费

6.JIT“三步曲”对实施6S的影响

■案例分析:流动与拉动生产促进6S实施

第三节、6S实施的步骤和方法1.6S实施在工厂八个区域的重点

2.整理推行的实施重点

①.整理的含义、目的、目标

②.整理推行的要领和步骤

③.整理实施的JIT精益原则

■案例分析:整理中有效降低在制品库存

■案例分析:整理中有效降低库存呆滞品

④.整理实施的红牌作战

■观看录像:红牌从发现异常到解决异常

⑤.整理实施的定点摄影

■案例分析:定点摄影改善效果不佳的原因

■案例分析:“每日一评”是个好办法

■学员自检:定点摄影产生功效的四个方法

3.整顿推行的实施重点

①.整顿的含义、目的、目标

②.整顿推行的要领和步骤

③.整顿实施的定置管理

■案例分析:向现场平面改善要空间

■问题研讨:场地空间不够如何做整顿

■学员自检:定置管理实施的四步骤法

④.整顿实施的流程合理化技巧

■观看录像:包装流程的合理优化

■问题研讨:ECRSI优化流程的要点

⑤.整顿实施的目视管理

A.现场目视管理实施的要领

B.目视管理生产效率管制技巧

C.目视管理品质异常管制技巧

D.目视管理设备保养管制技巧

E.目视看板的制作要领和步骤

F.现场颜色管理的设计与制作

■问题剖析:丰田目视管理应用“三要素”

■观看录像:目视管理在6S活动中的应用

■问题研讨:如何让看板管理不流于形式

4.清扫推行的实施重点

①.清扫的含义、目的、目标

②.清扫推行的要领和步骤

③.清扫中排除设备六大损失

④.清扫与TPM设备保全的关联

■问题研讨:为何员工把清扫当做大扫除

■案例分析:清扫中有效识别排除污染源

■案例分析:清扫有效改善OEE、MTBF

⑤.设备清扫中目视化的八项关键点

5.清洁推行的实施重点

①.清洁的含义、目的、目标

②.清洁推行的要领和步骤

③.清洁中解决问题的程序和方法

■案例分析:通过清洁降低产品不良率

④.6S活动奖惩机制的建立和完善

■案例分析:6S稽核查检表设计范例

■案例分析:6S稽查员的胜任素质模型

■学员自检:如何确保稽查评分的公正性

⑤.清扫中标准化与维持的有效方法

6.素养推行的实施重点

①.素养的含义、目的、目标

②.素养推行的要领和步骤

③.员工素养培育的四个步骤

④.素养实施的全员自主改善

■观看录像:某企业6S改善发表

■案例分析:丰田激活员工改善的方法

■观看录像:某企业员工素养训练

7.安全推行的实施重点

①.安全的含义、目的、目标

②.安全推行的要领和步骤

③.安全实施的危险预知训练KYT

■情境模拟:现场危险预知训练

④.安全事故等级金字塔

⑤.安全事故发生的原因

■观看录像:灾害事故的真因

⑥.安全管理的“4M”因素

■案例分析:工伤事故统计解析

⑦.潜在安全危害因素调查分析

■案例分析:3个安全隐患整改剖析

第四节、6S管理活动的推行步骤

1.6S管理活动的六个推行步骤

■案例分析:6S誓师大会全景演示

■案例分析:6S推行计划表范例

■观看录像:6S示范区域的标杆作用

2.6S实施中干部员工的职责和任务

3.推行6S活动必备的几种态度

■案例研讨:张总为何能使6S持久运行

4.6S与其它管理工具的关系

A.6S保障JIT的有效运行

B.6S提升TQM的执行与改进能力

C.6S保障TPM的顺利实施与提升

第五节、6S管理活动的推行方法

1.6S绩效考核的实施方法与步骤

■案例分析:某集团6S绩效考核制度范例

2.6S管理体系文件制度的标准化

■案例分析:某集团6S管理体系制度范例

3.6S长期维持的六个执行要点

■案例分析:某集团6S质询会议

4.6S创造企业优秀的执行与改善文化

■案例分析:海尔集团革新明星榜

5.优秀企业精益6S推行与维持案例

■观看录像:某外资企业JIT全景演示

■案例分析:某国营企业TPM全景演示

■案例分析:某国营企业6S全景演示

第六节、6S管理活动现场实习(约2小时)

1.学员分组成立6S活动推行小组

2.确定实习样板区和活动方案

3.召开会议,了解和熟悉实习场地

4.小组成员分工,明确职责和任务

5.6S推进活动看板的设计与制作

6.不合理发现和定点摄影的实施

7.个别改善实践和教育实习

8.各组组长活动总结发表

9.讲师点评,并做活动总结

■生产现场6S实习活动说明:

1.“现场实习”仅适用企业内部培训

2.2天课程时间方适宜采用此项活动